Описание

Экструдеры для изготовления плоской нити для плетения мешков и Биг-Бэгов

Основные критерии выбора оборудования для производства нити:

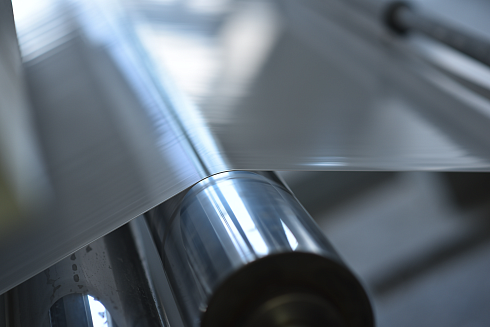

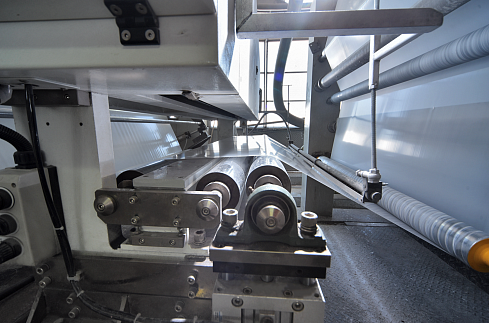

В производстве плоской нити участвуют два экструдера: экструдер «А» и экструдер «В». На выходе получается 3-х слойная нить со структурой АВА. Данная технология не новая и раньше широко использовалась при производстве полиэтиленовой пленки. Новаторство заключается в ее применении для производства плоской нити для полипропиленовых мешков.

Распределение слоев - 15-70-15.

В средний слой можно добавлять большое количество мелонаполненного концентрата стоимость которого в 2 раза ниже стоимости полипропилена. Внешний слой А в котором применяется первичное сырье с небольшим содержанием мелового наполнителя «укрывает» внутренний слой. Это позволяет, с одной стороны, делать экономичную продукцию, с другой, благодаря 3-х слойной структуре нити, готовой продукции придается дополнительная прочность при идеальном внешнем виде.

В России на данный момент это уже третья работающая экструзионная линия для производства 3-х слойной плоской нити. Две первых успешно применяются на заводе по выпуску мягкой упаковки «Алеко-Полимеры» в г. Азов Ростовской обл. Третья- на предприятии «Руфкомплект», г. Калуга

Мы предлагаем несколько вариантов экструдеров для выпуска плоской нити производства Тайвань

Стандартные экструдерные линии

Универсальные экструдеры подходят как многопрофильных производителей, планирующих выпускать Биг-Бэги и стандартные полипропиленовые мешки, так и для компаний, которые планируют специализироваться на производстве тяжелых нитей для Биг-Бэгов

3-х слойные экструдерные линии

3-хслойный экструдер позволяет при производстве дополнять рецептуру различными компонентами, вводимыми не во всю нить, а во внутренний или во внешние слои. Это позволяет улучшать физические характеристики получаемой нити, одновременно снижая себестоимость.

То есть, данные экструзионные линии позволяют производить более прочные нити при уменьшении их себестоимости, что влияет на себестоимость конечного продукта.

Основные критерии выбора оборудования для производства нити:

- вид продукции, которую Вы планируете производить

- плановая производительность

- габариты помещения, в котором машина будет установлена

- располагаемый бюджет

В производстве плоской нити участвуют два экструдера: экструдер «А» и экструдер «В». На выходе получается 3-х слойная нить со структурой АВА. Данная технология не новая и раньше широко использовалась при производстве полиэтиленовой пленки. Новаторство заключается в ее применении для производства плоской нити для полипропиленовых мешков.

Распределение слоев - 15-70-15.

В средний слой можно добавлять большое количество мелонаполненного концентрата стоимость которого в 2 раза ниже стоимости полипропилена. Внешний слой А в котором применяется первичное сырье с небольшим содержанием мелового наполнителя «укрывает» внутренний слой. Это позволяет, с одной стороны, делать экономичную продукцию, с другой, благодаря 3-х слойной структуре нити, готовой продукции придается дополнительная прочность при идеальном внешнем виде.

В России на данный момент это уже третья работающая экструзионная линия для производства 3-х слойной плоской нити. Две первых успешно применяются на заводе по выпуску мягкой упаковки «Алеко-Полимеры» в г. Азов Ростовской обл. Третья- на предприятии «Руфкомплект», г. Калуга

Мы предлагаем несколько вариантов экструдеров для выпуска плоской нити производства Тайвань

Стандартные экструдерные линии

- широкий модельный ряд; в том числе уникальные бюджетные решения. Например, экструдер производительностью 120 кг/ч (8.5 млн мешков в год) по сравнительно низкой цене

- в отличие от большинства производителей, возможна адаптация экструдера под задачу клиента.

Универсальные экструдеры подходят как многопрофильных производителей, планирующих выпускать Биг-Бэги и стандартные полипропиленовые мешки, так и для компаний, которые планируют специализироваться на производстве тяжелых нитей для Биг-Бэгов

3-х слойные экструдерные линии

3-хслойный экструдер позволяет при производстве дополнять рецептуру различными компонентами, вводимыми не во всю нить, а во внутренний или во внешние слои. Это позволяет улучшать физические характеристики получаемой нити, одновременно снижая себестоимость.

То есть, данные экструзионные линии позволяют производить более прочные нити при уменьшении их себестоимости, что влияет на себестоимость конечного продукта.

Характеристики

Стандартные экструдерные линии

| Модель | FY75-88H | FY95-140H | FY110-208H | FY115-228H |

|---|---|---|---|---|

| Диаметр шнека | 75 | 95 | 110 | 115 |

| Ширина головки, мм | 600 | 900 | 1360 | 1500 |

| Производительность, кг/час | 120 | 250 | 360 | 450 |

| Количество намотчиков | 88 | 140 | 208 | 228 |

Универсальные экструдерные линии

| Модель | FYJ80-96HM | FYJ95-120HM | FYJ100-144HM | FYJ110-168HM | FYJ115-1500-126HM |

|---|---|---|---|---|---|

| Диаметр шнека | 75 | 95 | 110 | 110 | 150 |

| Ширина головки, мм | 600 | 780 | 1000 | 1100 | 1500 |

| Производительность, кг/час | 160 | 230 | 300 | 400 | 450 |

| Количество намотчиков | 88 | 120 | 144 | 168 | 216 |

3-х слойные экструдерные линии

| Модель | FY95-70D-154SH-3L | FY100-75D-216HM-3L | FYJ100-144HM |

|---|---|---|---|

| Диаметр шнека А, мм | 70 | 75 | 90 |

| Диаметр шнека В, мм | 95 | 100 | 115 |

| Ширина головки, мм | 1000 | 1250 | 1500 |

| Производительность, кг/час | 270 | 400 | 630 |

| Количество намотчиков | 154 | 216 | 264 |

Видео